Eelmisel nädalal tutvustasime kilekondensaatorite mähimisprotsessi ja sel nädalal tahaksin rääkida kilekondensaatorite põhitehnoloogiast.

1. Pideva pinge juhtimise tehnoloogia

Töö efektiivsuse vajaduse tõttu on mähis tavaliselt kõrgemal, tavaliselt mõne mikroni kõrgusel. Ja see, kuidas tagada kilematerjali pidev pinge kiirel mähimisprotsessil, on eriti oluline. Projekteerimisprotsessis peame arvestama mitte ainult mehaanilise konstruktsiooni täpsusega, vaid ka ideaalse pinge juhtimissüsteemiga.

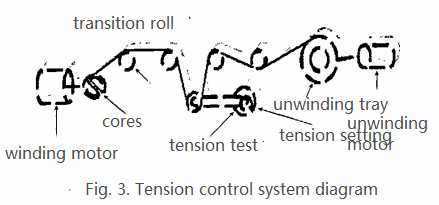

Juhtimissüsteem koosneb üldiselt mitmest osast: pinge reguleerimise mehhanism, pinge tuvastamise andur, pinge reguleerimise mootor, üleminekumehhanism jne. Pingutusjuhtimissüsteemi skemaatiline diagramm on näidatud joonisel 3.

Kilekondensaatorid vajavad pärast mähimist teatud jäikust ja varajase mähise meetod on vedru kasutamine mähise pinge reguleerimiseks summutusena. See meetod põhjustab mähisemootori kiirendamisel, aeglustamisel ja seiskumisel mähiseprotsessi ajal ebaühtlast pinget, mis omakorda põhjustab kondensaatori kerget deformeerumist ja kondensaatori kadu. Mähiseprotsessis tuleks säilitada teatud pinge ja valem on järgmine.

F=K×B×H

Selles valemis:F-Tesion

K-Tesionitegur

B-Kile laius (mm)

H-Kile paksus (μm)

Näiteks kile laiuse pinge on 9 mm ja kile paksuse 4,8 μm. Pinge on: 1,2 × 9 × 4,8 = 0,5 (N).

Võrrandist (1) saab tuletada pingevahemiku. Pingutusseadistuseks valitakse hea lineaarsusega pöörisvedru ja pinge tagasiside tuvastamiseks kasutatakse kontaktivaba magnetinduktsioonipotentsiomeetrit, et juhtida kerimismootori ajal lahtikeriva alalisvoolu servomootori väljundmomenti ja suunda, nii et pinge oleks kogu kerimisprotsessi vältel konstantne.

2. Mähise juhtimistehnoloogia

Kondensaatorsüdamike mahtuvus on tihedalt seotud mähise keerdude arvuga, seega on kondensaatorsüdamike täpne juhtimine võtmetehnoloogia. Kondensaatorsüdamike kerimine toimub tavaliselt suurel kiirusel. Kuna mähise keerdude arv mõjutab otseselt mahtuvuse väärtust, nõuab mähise keerdude arvu ja loendamise juhtimine suurt täpsust, mis saavutatakse tavaliselt kiire loendusmooduli või suure tuvastustäpsusega anduri abil. Lisaks peab mähis kasutama tõhusat juhtimistehnoloogiat, kuna materjali pinge peab kerimise ajal võimalikult vähe muutuma (vastasel juhul materjal paratamatult väriseb, mõjutades mahtuvuse täpsust).

Segmenteeritud kiiruse reguleerimine ning mõistlik kiirendus/aeglustus ja muutuva kiirusega töötlemine on üks tõhusamaid meetodeid: erinevate mähisperioodide jaoks kasutatakse erinevaid mähiskiirusi; muutuva kiiruse perioodil kasutatakse kiirendust ja aeglustust mõistlike muutuva kiiruse kõveratega, et kõrvaldada värin jne.

3. Demetalliseerimise tehnoloogia

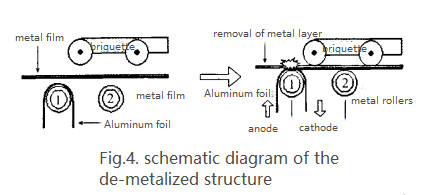

Mitmed materjalikihid on üksteise peale keritud ja vajavad välis- ja liidese kuumtihendust. Ilma plastkile materjali suurendamata kasutatakse olemasolevat metallkilet ja selle metallkilet ning selle metallkate eemaldatakse demetalliseerimise tehnikaga, et saada plastkile enne välimist tihendit.

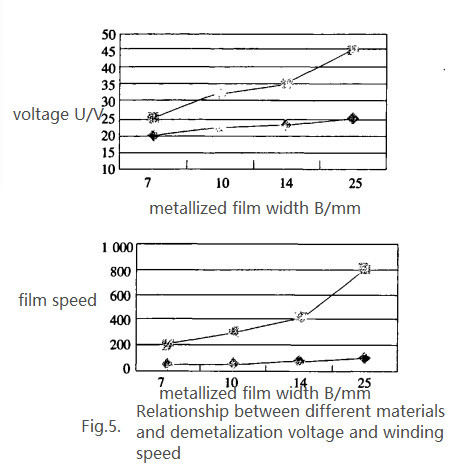

See tehnoloogia aitab kokku hoida materjalikulusid ja samal ajal vähendada kondensaatori südamiku välisläbimõõtu (võrdse südamiku mahtuvuse korral). Lisaks saab demetalliseerimistehnoloogia abil teatud kihi (või kahe kihi) metallkile metallkatte südamiku liideselt eelnevalt eemaldada, vältides seeläbi lühise teket, mis võib oluliselt parandada mähitud südamike saagist. Jooniselt 5 võib järeldada, et sama eemaldamisefekti saavutamiseks on eemaldamispinge konstrueeritud reguleeritavaks vahemikus 0 V kuni 35 V. Pärast kiiret mähimist tuleb demetalliseerimiseks kiirust vähendada vahemikku 200 p/min kuni 800 p/min. Erinevate toodete jaoks saab seadistada erineva pinge ja kiiruse.

4. Kuumtihendustehnoloogia

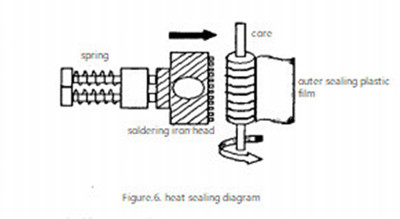

Kuumtihendus on üks võtmetehnoloogiaid, mis mõjutab mähitud kondensaatorsüdamike kvaliteeti. Kuumtihendus seisneb selles, et kõrgtemperatuurse jootekolvi abil pressitakse ja liimitakse plastkile mähitud kondensaatorsüdamiku liidesele, nagu on näidatud joonisel 6. Selleks, et südamik ei rulluks lõdvalt, peab see olema usaldusväärselt ühendatud ning otspind peab olema tasane ja ilus. Kuumtihenduse efekti mõjutavad mitmed peamised tegurid, näiteks temperatuur, kuumtihenduse aeg, südamiku rullumis- ja kiirus jne.

Üldiselt muutub kuumtihendustemperatuur kile ja materjali paksusega. Kui samast materjalist kile paksus on 3 μm, on kuumtihendustemperatuur vahemikus 280 ℃ ja 350 ℃, ja kui kile paksus on 5,4 μm, tuleks kuumtihendustemperatuur reguleerida vahemikku 300 cm³ ja 380 cm³. Kuumtihendussügavus on otseselt seotud kuumtihendusaja, pressimisastme, jootekolvi temperatuuriga jne. Kuumtihendussügavuse valdamine on eriti oluline ka selleks, kas on võimalik toota kvalifitseeritud kondensaatorsüdamikke.

5. Kokkuvõte

Viimaste aastate uurimis- ja arendustegevuse tulemusena on paljud kodumaised seadmetootjad välja töötanud kilekondensaatorite mähise seadmeid. Paljud neist on materjali paksuse, mähisekiiruse, demetalliseerimisfunktsiooni ja mähise tootevaliku poolest paremad kui samad tooted nii kodu- kui ka välismaal ning neil on rahvusvaheline kõrgtehnoloogiline tase. Siin on vaid lühike kirjeldus kilekondensaatorite mähise tehnika põhitehnoloogiast ja loodame, et kodumaise kilekondensaatorite tootmisprotsessiga seotud tehnoloogia pideva arenguga saame edendada kilekondensaatorite tootmisseadmete tööstuse jõulist arengut Hiinas.

Postituse aeg: 15. märts 2022